司素克

河北钢铁集团邯钢公司运输部机车修理段

DF4DD型内燃机车燃油系统的四种常见故障分析

司素克

河北钢铁集团邯钢公司运输部机车修理段

本文从DF4DD型内燃机车燃油系统的结构和功能出发,分析其燃油泵不正常供油、燃油管路进入大量空气、齿条不灵活或卡死和燃油系统燃油压力不足等四种常见故障,研究有效的排除方法。

DF4DD型内燃机车;燃油系统;常见故障

DF4DD型内燃机车柴油机燃油系统由燃油箱、燃油泵、燃油粗滤器、燃油精滤器、喷油泵、逆止阀、燃油预热器、喷油器以及高、低压输油管和各种仪表等组成。其主要功能是根据柴油机的不同工况要求,选择最佳时机,定质、定时、定量地向气缸内喷射雾状燃油,保证柴油机每一个工作循环。尽管DF4B内燃机车性能优异,工作状态稳定,但在实际运行中柴油机燃油系统仍然难免会出现一些故障导致非正常停机。及时发现并排除这些故障,是保证机车安全、正常工作的的必然要求。通过对DF4DD型内燃机车工作状态的长期观察,我们认为对其燃油系统的下列故障与排除方法的研究不容忽视。

一、燃油泵不正常供油

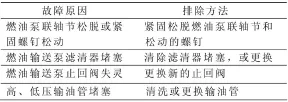

DF4DD型内燃机车通常选择16V240ZJB型柴油机,其燃油泵为两台结构完全相同的齿轮式油泵。在正常工作时,两台油泵各自分别以功率为0.6KW的直流电动机为驱动,从燃油箱中吸出燃油,以一定的压力充满低压管路,供喷油泵使用。如果燃油泵不能正常供油,就会影响柴油机的工作,严重的甚至会造成停机。造成燃油泵不正常供油的故障原因与排除方法见表1。

表1:燃油泵不正常供油的故障原因与排除方法

二、燃油管路进入大量空气

燃油从燃油箱到气缸要经过燃油粗滤器、燃油泵、燃油精滤器、喷油泵、喷油器及油管等多个环节(如图1),如果在这一流程中的各管路接口或胶管连接处有漏气处所时,就可能使燃油管路进入大量空气。由此所造成的后果是喷油泵柱塞偶件在充油或供油过程中出现燃油输送不畅,使得喷油器喷入气缸的燃油无法呈“良好的雾化状态”,无法实现“定质”喷油,严重时造成柴油机停止工作。如果出现此故障,就要对从燃油箱到气缸的油泵油路系统的每个环节进行仔细的检查,找出封闭不良的漏气点,排除空气后实施漏点密闭。如果出现柱塞卡滞,及时更换柱塞。三、齿条不灵活或卡死

齿条是喷油泵中用来转动柱塞的主要组成部件。在喷油泵中齿条穿过泵体与齿圈啮合,通过齿条的拉动使齿圈和柱塞转动。可以说,齿条相对于泵体的位置决定了齿圈及柱塞的圆周位置,而齿圈及柱塞的圆周位置决定了喷油泵柱塞偶件的供油时刻及供油量。齿条拉动不灵活,柴油机起动时齿条不能有效释放,可能会引起起动困难和运转过程中是转速不稳。在柴油机关闭,负荷突降时,齿条不能及时拉回,柴油机就会超速。齿条一旦卡死,机车在运行过程中就不能调节喷油泵的油量。在柴油机要增速或增载时,喷油泵无法增大供油量,柴油机就不能实现功率和转速的上升;在柴油机要降速或减载时,喷油泵无法减少供油量,柴油机就可能出现“飞车”的严重后果。造成齿条拉动不灵活的主要原因有两个:①柱塞弹簧折断使弹簧上座发生倾斜,破坏了齿条与齿圈的正常啮合。②柱塞弹簧由于装配不良调整垫没有进入滚轮体的凹槽中,使柱塞尾部受到侧向力,破坏了柱塞和柱塞套的对中性。如果是柱塞弹簧折断,更换新的柱塞弹簧即可。如果是第二种情况,就要使柱塞弹簧调整垫进入滚轮体的凹槽中,回复柱塞和柱塞套的对中性。造成齿条卡死的主要原因有三个:①由于柱塞卡死在柱塞套内,②齿条与其定位螺钉犯卡,③柱塞尾部平面与推杆头之间无间隙。对于故障①,将柱塞从卡死部位解脱,如果柱塞或柱塞套变形,及时更换。对于故障②,将齿条从定位螺钉卡死部位解脱,如果二者中有损坏的及时更换。对于故障③,调整柱塞尾部平面与推杆头之间间隙,试运行观察是否正常。四、燃油系统燃油压力不足

DF4B型内燃机车柴油机正常运转时,燃油系统燃油压力应为0.15~0.25Mpa。在燃油压力不足的情况下,喷油器极易产生间隔喷射现象,造成柴油机转速不稳定、敲缸、燃油燃烧不充分、加速机油稀释,严重时导致柴油机停机。造成燃油系统燃油压力不足的故障原因与排除方法见表2。当然,DF4DD型内燃机车燃油系统的故障并不仅限于上述四个方面。在机车运行实践中,我们一定还会遇到其他的形形色色的故障,这就有待于我们勤于观察和记录,及时发现问题,通过深入的研究,及时排除故障,以确保机车的安全、正常运行。